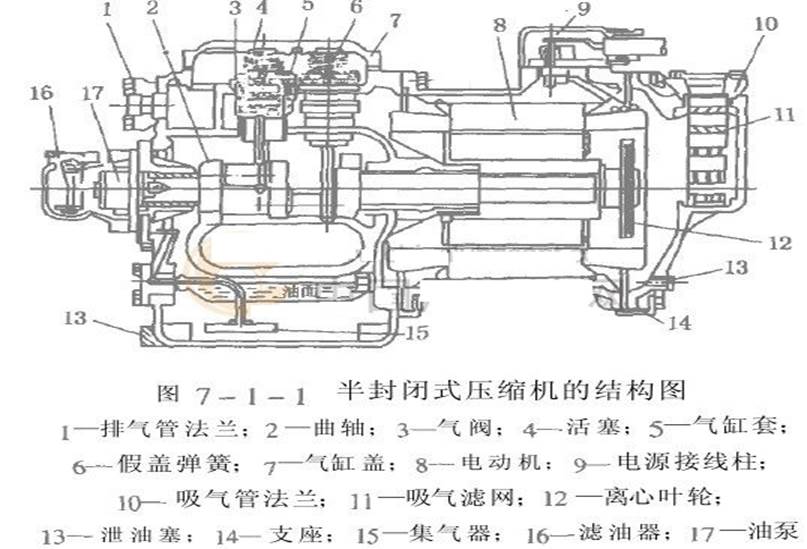

DB-JD103 螺杆式制冷压缩机拆装实训装置 实验指导书

第一节 活塞式压缩机的拆装

解剖图

一、拆卸时应注意的事项:

1.机器拆卸前必须准备好扳手、专用工具及放油等准备工作。

2.机器拆卸时要有步骤进行,一般应先拆部件,后拆零件,由外到内,由上到下,有次序地进行。

3.拆卸所有螺栓、螺母时,应使用专用扳手;拆卸汽缸套和活塞连杆组件时,应使用专用工具;

4.对拆下来的零件,要按零件上的编号(如无编号,应自行编号)有顺序地放置到专用支架或工作台上,切不可乱堆乱放,以免造成零件表面的损伤。

5.对于固定位置不可改变方向的零件,都应划好装配记号,以免装错。

6.拆下的零件要妥善保存,细小零件在清洗后,即可装配在原来部件上以免丢失,并注意防止零部件锈蚀。

7.对拆下的水管、油管、汽管等,清洗后要用木塞或布条塞住孔口,防止进入污物。对清洗后的零件应用布盖好,以防止零件受污变脏,影响装配质量。

8.对拆卸后的零部件,组装前必须彻底清洗,并不许损坏结合面。

二、活塞式制冷压缩机拆卸方法和步骤

各类活塞式制冷压缩机的拆卸工艺虽然基本相似,但由于结构不同,所以拆卸的步骤和要求也略有不同,应根据各类压缩机的特点制订不同的拆卸方法,下面以半封闭制冷压缩机为例说明这种类型的制冷压缩机拆卸方法和步骤。

1. 拆卸汽缸盖与排汽阀:

2. 拆卸曲轴箱侧盖(底盖):

3. 拆卸活塞连杆部件:

4.拆卸汽缸套:

5.拆卸载机构:

6.拆卸细滤油器和油泵部件:

7.拆卸油三通阀和粗滤油器:

8.拆卸吸汽过滤器:

9.拆卸联轴器:

10.拆轴封部件:

11.拆后轴承座:

12.拆曲轴:

13.拆前轴承座:、

三、几个部件的拆卸

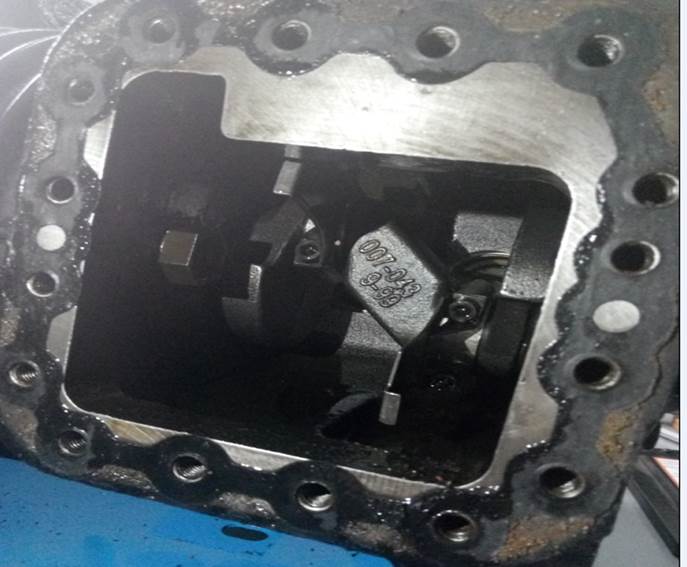

1.拆排汽阀组:

阀片

阀片保护

2.拆活塞连杆组:

活塞

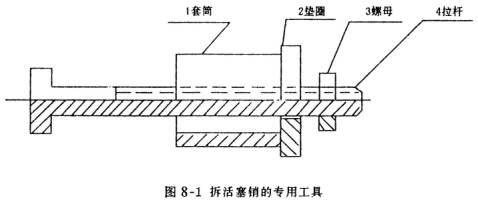

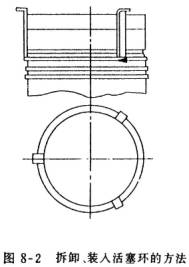

拆活塞环有三种方法:

(1)用两块布条套在环的锁口上,两手拉住布条,轻轻向外扩张,把环取下来。见图8-1。

(2)用3根0.8-1mm厚,10mm宽的铁片垫在环中间,便于环滑动取出。见图8-2。

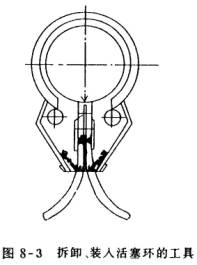

(3) 用专用工具拆活塞环。见图8-3。

3.拆油三通阀:

四、部件的组装

1.活塞连杆部件的组装:

(1) 连杆小头衬套的装配

(2)活塞销与连杆小头的装配

(3)活塞环的装配

2.油泵部件的组装(指内转子油泵):

(1)放入湖道垫板(挡油板),装上偏心筒。

(2)装上内、外转子。

(3)装上泵的端盖,要对角均匀拧紧螺丝,并用手转动泵轴,以转动灵活为宜。

3.汽阀部件的组装:

(1)汽阀弹簧若有一个损坏应全部换新的。

(2)检查阀盖上阀片升程两侧有无毛刺,若有毛刺应用细挫修理。

(3)装阀盖、阀片和外阀座用M16螺丝连接,注意阀片应放正。

(4)装内阀座和芽芯螺丝。

(5)装配后,用螺丝刀试验阀片各处在升程中活动是否灵活。

4.三通阀部件组装:

(1)装配时应注意定位。

(2)限位板的螺丝要装平。。

五、机器总装

将各个已经组装好的部件逐件装入机体。

总装程序及注意的问题如下:

1.前轴承座:

2.曲轴:

3.后轴承座:

4.密封器:

5.联轴器:

6.油泵:

7.滤油器:

8.三通阀:

9.卸载装置:

10、汽缸套:

11.活塞连杆组:

12.排汽阀与假盖弹簧:

13.汽缸盖:

最后装上曲轴箱侧盖,并将侧盖上的小油塞拆下来,用漏斗向曲轴箱加油。

六、压缩机主要部件配合间隙

系列制冷压缩机主要部件配合间隙

表8—1 系列制冷压缩机主要部件配合间隙表 单位:毫米

|

序 号 |

配合部位 | 间隙(+)或过盈(-) | ||||

| 70系列 | 100系列 | 125系列 | 170系列 | |||

| 1 |

汽缸套 与活塞 |

环部 | +6.12~+0.20 | +0.33~+0.43 | +0.35~+0.47 | +0.37~+0.49 |

| 裙部 | +0.15~+0.21 | +0.20~+0.29 | +0.28~+0.36 | |||

| 2 | 活塞上止点间隙(直线余隙) | +0.6~+1.2 | +0.7~+1.3 | +0.9~+1.3 | +0.28~+0.36 | |

| 3 | 吸汽阀片开启度 | 1.2 | 1.2 | 2.4~2.6 | 2.5 | |

| 4 | 排汽阀片开启度 | 1 | 1.1 | 1.4~1.6 1 | 1.5 | |

| 5 | 活塞环锁口间隙 | +0.28~+0.48 | +0.3~+0.5 | +0.5~+0.65 | +0.7~+1.1 | |

| 6 | 活塞环与环槽轴向间隙 | +0.02~+0.06 | +0.038~+0.055 | +0.05~+0.095 | +0.05~+0.09 | |

| 7 | 连杆小头衬套与活塞销配合 | +0.02~+0.035 | +0.03~+0.062 | +0.035~+0.061 | +0.043~+0.073 | |

| 8 | 活塞销与销座孔 | -0.015~+0.017 | -0.015~+0.017 | -0.015~+0.16 | -0.018~+0.018 | |

| 9 | 连杆大头轴瓦与曲柄销配合 | +0.04~+0.06 | +0.03~+0.12 | +0.08~+0.175 | +0.05~+0.15 | |

| 10 |

连杆大头端面与 曲柄销轴向间隙 |

6缸 +0.3~+0.6 |

6缸 +0.3~+0.6 |

4缸 +0.3~+0.6 |

6缸 +0.6~+0.88 |

|

|

8缸 +0.4~+0.7 |

8缸 +0.42~+0.79 |

6缸 +0.6~++0.86 |

8缸 +0.8~+1.12 |

|||

|

- |

- |

8缸 +0.8~+1 |

- |

|||

| 11 | 主轴颈与主轴承径向间隙 | +0.03~+0.10 | +0.06~+0.11 | +0.08~+0.148 | +0.10~+0.162 | |

| 12 | 曲轴与主轴承轴向间隙 | +0.6~+0.9 | +0.6~+1.00 | +0.8~+2.0 | +1.0~+2.5 | |

| 13 |

油泵间隙 |

- |

- |

径向+0.04~+0.12 端面 +0.04~+0.12 |

径向 +0.02~+0.12 端面 +0.08~+0.12 |

|

| 14 | 卸载装置油活塞环锁口 | - | - | +0.2~+0.3 | - | |

注: 1. “+”表示为间隙; “-”表示为过盈。

2. 各尺寸最好选用中间数值。

七、压缩机主要部位尺寸及偏差的测量方法见表8-2

表8-2 压缩机主要部位尺寸及偏差的测量方法

| 项目 | 技术要求 | 测量方法 | 附 注 | ||||||||||||

|

活塞与汽 缸之间的 间隙 |

正常间隙约为气缸直径1/1000~2/1000,铝活塞的高转速压缩机采用较大间隙 |

用塞尺测量活塞与气缸直径的间隙,从气缸面上、中、下三各部位测量 | 间隙太小将引起干摩擦,间隙太大则漏气量增加、制冷效率降低,并使机械运动是产生撞击 | ||||||||||||

|

汽缸 磨损 |

汽缸磨损达汽缸直径的1/200时,最好进行修理,磨损至1/150 时,必须进行修理,汽缸壁厚度磨损1/10时最好更换,1/8时必须更换 |

用内径千分表(量缸 表)测量汽缸内壁的磨损情况 |

如进行镗缸,则镗缸后剩下缸壁厚度应用强度检验 | ||||||||||||

|

汽缸 垂直 度 |

顺轴中心线允许倾斜度,每1m长度不得超过0.15mm,其倾 斜方向应与轴的倾斜方向一致汽缸与活塞中心线倾斜度,不得大于 汽缸与活塞之间间隙的一半 |

用测锤和内径千分尺,先找准汽缸顶中心点,再在汽缸中部与下部,每隔90°平面测量汽缸壁,即可得出汽缸的垂直度 |

汽缸倾斜过度时,活塞与汽缸干摩擦,容易引起汽缸拉毛 |

||||||||||||

| 活塞销中心线、曲轴销中心线与曲轴中心线之间的平行度允差 |

活塞销中心线与曲柄销中心线得平行度,每1m销的长度误差 不得超过 0.3mm曲柄销中心线与曲轴中心线的平行度,每1m长度 的误差不得超过0.2mm |

||||||||||||||

|

曲轴 水平 度 |

每1m长度的倾斜度不得超过0.2mm |

用方水平仪放在外轴径或密封器轴颈测量,或在轴侧挂铅垂线,并用千分尺测量 | |||||||||||||

|

曲轴 颈与 曲柄 销的 椭圆 度 |

曲轴颈的椭圆度为1/1500时,最好进行修理,在1/1250时必须修理 曲轴销的椭圆度为1/1250时,最好进行修理,在1/1000 时必须修理 圆锥度不得超过椭圆度的0.5倍 轴颈经多次车削、研磨后,其直径允许减小3%,超过此数应予更换 |

用 外径千 分尺测 量轴径 的磨损 情况 |

轴颈如有椭圆度,则轴在转动中由于轴的中心线位置变动而产生轴的径向振摆,不仅破坏了机器工作的稳定性,而且使主轴承加速磨损 | ||||||||||||

|

主轴承和 连杆轴衬 的径向间 隙与轴向 间隙 |

主轴承的下部与轴颈120°包角内,应接触均匀,没有间隙。 连杆轴承的上部同轴颈100°包角内亦无间隙。 |

主轴承的径向间 隙及各轴承的 轴向间隙,用 塞尺测量 |

轴承间隙过大,油压不容易形成,运转时机器有振动和不正常声响 | ||||||||||||

|

活塞 椭圆 度 |

新活塞的椭圆度不得超过其直径的1/500工作后的活塞,最大允许磨损椭圆度约为1/1000~1.5/1000 | 用外径千分尺或千分表装在专用支架上,测量活塞磨损情况 | |||||||||||||

|

活塞销和 连杆小头 衬套的径 向间隙 |

|

用 塞尺测 量径向 间隙 |

|||||||||||||

|

活塞销的 椭圆 度 |

活塞销的椭圆应在销子直径的1/1200以内 |

用外径千分尺测 量活塞销磨损 情况 |

活塞销在衬套内接触均匀,接触面角度为60°~70° | ||||||||||||

|

活塞 环的 间隙 |

活塞环的间隙与环槽高度之间的正常间隙0.05~0.08mm,如超过0.15~0.2mm时应更换,环槽的正常深度比环的宽度大0.3~0.5mm. 活塞环的搭口约为环直径5/1000,搭口的极限间隙不得超过活塞环直径的15/1000 新活塞环与气缸的接触,不得小于活塞环圆的2/3,在整个圆周内,径向间隙不多于两处,并距离搭口大于30°,每处径向间隙的弧厂不大于45°,间隙不大于0.03mm |

用塞尺测量各部 位的间隙 用灯光漏光的情 况测定环与气 缸的接触情 况,用塞尺测 量环与缸壁的 间隙 |

|||||||||||||

|

主轴承和 连杆轴衬 的径向径 向间 隙与轴向 间隙 |

主轴承的上瓦与轴颈之间,以及连杆轴衬下瓦与曲柄销之间的径向间隙,一般等于轴颈的1/1000

|

连杆轴承的径向 间隙,用分别 测量连杆轴承 内径及曲柄销 外径尺寸的方 法求得 |

轴向间隙过大, 则转动时曲轴 容易产生轴向 移动,轴承端 面磨损较大, 轴封的密封性 也易受到影响 |

||||||||||||

|

活塞顶与 汽缸安全 块之间的 余隙 |

一般的余隙约为1~1.5mm,活塞顶端制成凹形时0.5~1.3mm |

用电流保险软铅丝放在活塞顶部,装好安全块,转动飞轮,使活塞升至上止点,将铅丝压扁,用外径千分尺测量取出的软铅丝厚度,即得余隙数值 |

测量倾斜的气缸时,注意将软铅丝放妥并固定好,以免落入气缸与活塞之间的间隙内 |

||||||||||||

|

吸、排气 阀门的开 启度及关 闭的严密 性 |

压缩机转速在500r/min 以下,阀片的开启度约为2~2.5mm; 转速在500r/min以上,阀片的开启度约为1.5~2mm 当阀片有轻微磨损或划伤时,应重新研磨和检修。当阀片磨损使其厚度比原标准尺寸小0.15mm时,应更换 |

阀片开启度的测量用深度尺或塞尺均可阀片的严密性的检查,可用煤油作渗漏试验 | 开启度过大,则阀片运动速度大,阀片容易击碎;开启度过小,则制冷剂蒸气通过阀片的阻力增大,影响吸、排气效率 | ||||||||||||

|

压缩机安 全阀 |

安全阀调整在1618.1Kpa表压时开启 |

用压缩空 气进行校验 |

|||||||||||||

|

飞轮 振摆度 |

飞轮转动时,其振摆度不应超过1mm |

用千分表及支承架,放在飞轮外侧测量 | |||||||||||||

|

压缩 机轴 封 |

轴封装置良好时,不需撤卸。因轴封零件每拆一次就变动一次位置,加之轴封橡胶圈被润滑油浸泡发胀,拆后不再恢复原尺寸 轴封换油,可拆卸轴封室上,下接头,直接灌油清洗 轴封装置内两摩擦面平行度偏差超0.015~0.02mm时,应检修或更换轴封漏油每小时超过10滴时,应拆卸检查,并仔细研磨密封面,对于橡胶圈因老化、干缩变形、丧失弹性和密封能力时,应更换 |

||||||||||||||

|

卸载 机构 |

在拆卸气缸套时,必须检查气缸套转动环的顶杆是否能灵活上下滑动。转动环锯齿形斜面是否磨成凹坑,有轻微磨损用锯刀修正,伤痕太大应更换推杆凸圆磨损比原尺寸少0.5mm时,应更换 |

第二节、开启式氟利昂制冷压缩机的拆卸

(一)2.8F型压缩机为例说明其拆卸步骤

1.拆卸汽缸盖,取下阀板组及衬垫。

2.拆卸吸入口盖、衬垫,取出吸入口过滤网。

3.拆卸底盖,卸下曲轴大瓦螺栓,取下轴瓦和连杆大头并打上记号,以免装配时搞错。

4.拆卸前后端盖。

5.拆卸轴组件。

6.将曲轴从前端方向取出,放在架上。

7.从底盖处取出活塞连杆组,并在缸体活塞、连杆上做上记号,以免装配时搞错。

8.拆卸活塞环,止退环及活塞销,使连杆小头与活塞分离。

9.拆卸阀板组。

二2.8F型压缩机装配步骤

1.组装活塞连杆组。

2.组装阀扳组。

3.把活塞连杆组件按记号从曲轴箱下端装入缸体内。

4.装入曲轴后端轴承,并用定位销固定。

5.把曲轴缓慢地送入曲轴箱。并将曲轴一端推入后轴承内,推足为止,再装上前轴承。

6.从曲轴箱底部,按记号装上连杆大头的轴瓦,用连杆螺栓及螺母应将上下轴瓦固定在曲拐上。

7.用手转动曲轴,应转动自如,不允许有过重或卡住现象。

8.装入轴封组件。

9.装入底板,将压缩机翻转,放上垫片,装上阀板组,吸汽阀片应对准活塞顶面上的凹槽,不得装反。

10.装上垫片和缸盖,旋紧中间两只螺栓,使缸盖中肋将上垫片中肋紧紧压在阀片上,以防高低压腔窜通,再以对角顺序紧好缸盖螺栓。

11.向曲轴箱内加入适量的冷冻油,再旋入注油堵头螺栓并旋